Intertecnica è un’azienda che vanta una decennale esperienza nel settore della produzione di componenti per porte di celle frigorifere. La nostra profonda conoscenza di questo specifico ambito produttivo si somma con il desiderio di individuare sempre nuove soluzioni per rispondere al meglio alle esigenze dei nostri clienti, con l’obiettivo di essere non solo fornitori, ma veri e propri partner in grado di mettersi in ascolto dei bisogni dei clienti e di proporgli soluzioni su misura. Sappiamo che questo è il miglior modo per creare rapporti professionali duraturi, fondati sulla fiducia, e per riuscire a rinnovarsi sempre, continuando a proporre sul mercato prodotti di elevatissima qualità.

Ecco come operiamo all’interno di Intertecnica e quali sono le modalità di lavoro che ci caratterizzano e rendono unica l’offerta che proponiamo ai nostri clienti.

Dalla progettazione alla produzione: la filiera interna di Intertecnica

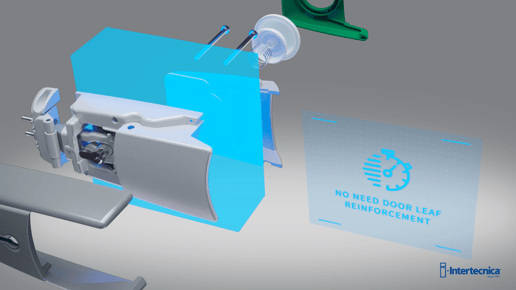

Intertecnica gestisce internamente tutte le fasi della produzione dei suoi componenti, e tutti i diversi passaggi che portano alla commercializzazione dei prodotti - R&D, disegno del prodotto, realizzazione dello stampo, stampaggio a iniezione, assemblaggio e test finali - vengono portati a termine all’interno del nostro stabilimento. Questa modalità operativa ci offre indiscutibili vantaggi: non solo ci permette di ridurre al minimo i tempi tecnici e fornire importanti garanzie a proposito del rispetto della tempistica di svolgimento delle varie lavorazioni, ma fa sì che tutti i diversi professionisti operino tenendo sempre a mente la necessità di studiare i vari prodotti in funzione della loro applicazione pratica. Fin dalla fase di progettazione di ogni componente si dedica grande attenzione agli aspetti connessi con la facilità di installazione, con la possibilità di regolazione, con la semplificazione della manutenzione e così via, per fornire ai clienti prodotti in grado di rispondere in modo perfetto alle loro necessità.

Per rendere la produzione ancora più efficiente, circa l’80% dei prodotti Intertecnica è gestito a Kanban, modalità che ci permette di avere sempre a disposizione del semilavorato pronto per essere assemblato, e quindi di ridurre i tempi di risposta alle richieste dei clienti, gestendo al meglio i cambi di materiale o di colore e riuscendo a essere più reattivi di fronte alle esigenze del mercato.

In questo modo possiamo garantire ai nostri clienti la completa tracciabilità di ogni componente che acquistano da noi, ma anche una maggiore flessibilità nel caso di richieste last-minute e grande affidabilità a proposito dei tempi di consegna degli ordini. La possibilità di contare su tempi di consegna ridotti e certi permette ai nostri clienti, inoltre, di evitare di fare grandi scorte di componenti da conservare in magazzino, perché i loro ordini potranno essere evasi in breve tempo, nel momento del bisogno.

La produzione dei componenti Intertecnica

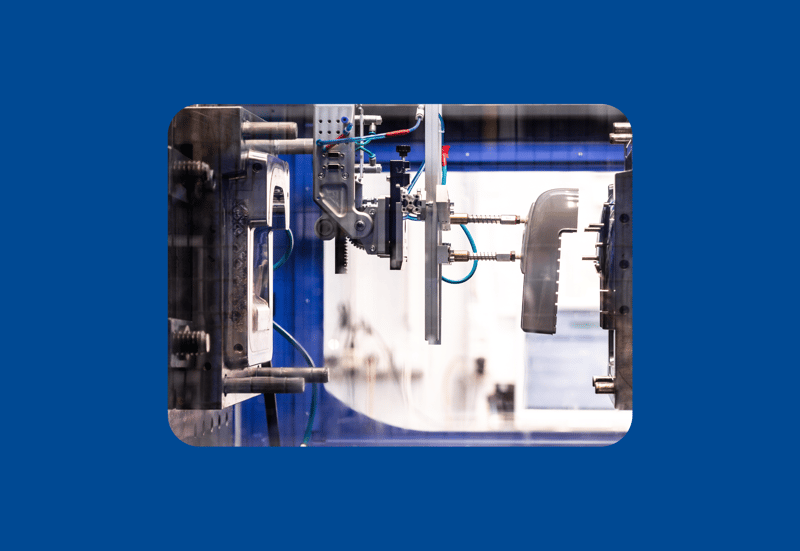

I componenti Intertecnica sono interamente prodotti all’interno del nostro stabilimento, dove opera un gruppo di maestranze appositamente preparate e formate che utilizza un totale di 10 presse per lo stampaggio ad iniezione. I materiali che lavoriamo (circa 200 tonnellate l’anno) sono accuratamente selezionati in base alle loro caratteristiche di resistenza meccanica e alla loro capacità di sopportare elevati sbalzi termici senza deformarsi, e la stessa attenzione per la solidità e la resistenza si manifesta anche nel design di ogni singolo pezzo.

Recentemente abbiamo implementato nel nostro stabilimento il MES, un misuratore delle prestazioni del processo produttivo che ci permette di analizzare la qualità della nostra produzione, la quantità di scarti, le performance dei singoli reparti, con l’obiettivo di migliorare il processo nel suo complesso. Il MES ci consente, inoltre, di controllare real time la nostra produzione e di effettuare valutazioni accurate sulla qualità dei prodotti, permettendoci di rintracciare, in caso di necessità, ogni singolo componente che è uscito dal nostro stabilimento, risalendo sia al suo lotto di produzione sia al lotto di materia prima con cui è stato realizzato.

Questo sistema di controllo ci permette di verificare con particolare accuratezza la conformità di tutti i nostri prodotti agli standard di qualità previsti. Ogni componente viene sottoposto a un doppio controllo: dopo lo stampaggio, per verificare la conformità delle misure e l’assenza di sbavature, e dopo l’assemblaggio, quando viene effettuato un controllo visivo sul pezzo finito. Il fatto che i due reparti di stampaggio e assemblaggio siano fisicamente vicini e comunichino costantemente tra loro costituisce un importante vantaggio in questo senso, perché ogni eventuale problema riscontrato viene immediatamente segnalato e risolto. Questo ci permette di fornire ai nostri clienti prodotti sempre qualitativamente perfetti.

Qualità e ricerca per lo sviluppo di prodotti sempre più performanti

Intertecnica è nata e cresciuta in un territorio - il Nord-Est italiano - ricco di eccellenze di livello globale, in cui si producono prodotti tecnologicamente avanzati e altamente innovativi che vengono esportati in ogni parte del mondo. Operando in questo contesto, l’azienda si trova a essere parte di una filiera estremamente esigente, in cui gli standard qualitativi sono molto elevati sia da parte dei fornitori che dei clienti: tutto quello che offriamo sul mercato deve garantire ottime performance in termini di resistenza nel tempo, affidabilità e compatibilità, dal momento che i nostri componenti sono progettati per restare sul mercato per periodi di tempo molto lunghi, e quindi devono poter essere sostituiti, anche a distanza di decenni, con nuovi prodotti perfettamente compatibili.

Per ottenere risultati di questo tipo Intertecnica cura con particolare attenzione la manutenzione dei suoi oltre 400 stampi industriali, che vengono sottoposti a regolari interventi di revisione programmata, e seleziona con grande cura le materie prime che utilizza per i suoi prodotti. Tutti i materiali che utilizziamo sono sottoposti, nel nostro laboratorio, a vari stress test che ci permettono di verificarne la resistenza meccanica sia per quanto riguarda il ciclo vita del prodotto finito, sia dal punto di vista della capacità di sopportare urti e impatti. Il nostro reparto R&D, inoltre, dedica grande attenzione alla ricerca relativa a nuovi tipi di materiali plastici, con l’obiettivo di valutarne le possibili applicazioni industriali future. Questa ricerca è finalizzata a individuare nuovi materiali che – garantendo sempre le stesse performance generali in termini di resistenza – siano più sostenibili dal punto di vista ambientale, più leggeri o più versatili dal punto di vista estetico.

Intertecnica come partner industriale per lo sviluppo di nuovi prodotti

Le caratteristiche di un’azienda come Intertecnica la rendono il partner ideale per tutti i clienti che hanno bisogno di confrontarsi con un interlocutore professionale specializzato per poter trasformare in realtà i loro progetti. La nostra lunga esperienza nel settore della produzione di componenti per porte di celle frigorifere ci ha permesso di diventare partner e collaboratori di molti dei nostri clienti, che oggi si rivolgono a noi chiedendo la nostra consulenza per sviluppare insieme nuovi prodotti.

Alcuni di questi clienti, in passato, realizzavano internamente i loro componenti, ma nel tempo si sono resi conto che gestire in prima persona questo aspetto della produzione generava varie problematiche dal punto di vista del controllo dei costi, della gestione logistica e della qualità complessiva. Intertecnica si è quindi proposta come partner di questi clienti, realizzando per loro componenti sviluppati ad hoc: in questo modo i clienti possono approfittare delle competenze del settore R&D Intertecnica, evitando di investire risorse interne e semplificando in modo decisivo la loro attività, senza per questo avere meno certezze in merito a tempi, costi e qualità del prodotto finito.

Questo risultato è stato reso possibile dalla nostra disponibilità a metterci in ascolto delle esigenze dei nostri clienti e di fornire soluzioni personalizzate e su misura, lavorando per il continuo aggiornamento e miglioramento dei nostri prodotti.